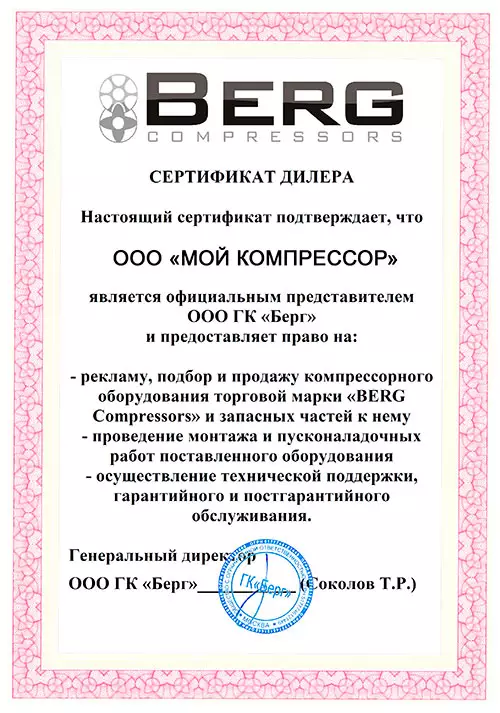

Berg

Dalgakiran

Vortex

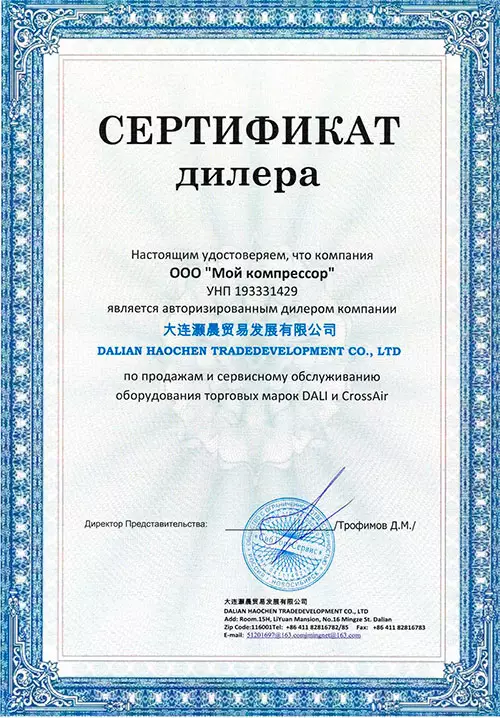

Dali

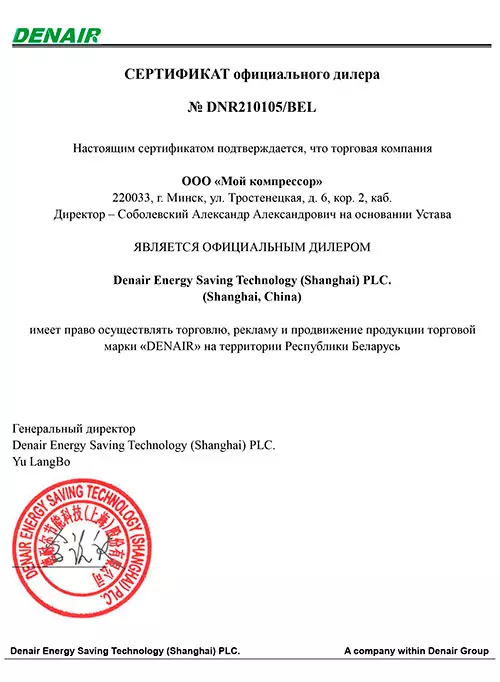

Denair

ET-Compressors

Fini

Remeza

Ursair

Бежецкий АСО

ЗИФ (Арсенал)

показать все

скрыть

Компрессоры по сфере применения

Для автосервиса

Для выдува ПЭТ-тары

Для лазерного станка

Для пескоструйных аппаратов

Для фотосепараторов

Медицинские

показать все

скрыть

Компрессоры по производительности

500 л/мин

600 л/мин

700 л/мин

800 л/мин

1000 л/мин

1500 л/мин

2000 л/мин

3000 л/мин

3500 л/мин

5000 л/мин

6000 л/мин

7000 л/мин

10 000 л/мин

12 000 л/мин

15 000 л/мин

20 000 л/мин

23 000 л/мин

25 000 л/мин

30 000 л/мин

45 000 л/мин

показать все

скрыть

Компрессоры по мощности

5,5 кВт

7,5 кВт

11 кВт

15 кВт

18,5 кВт

22 кВт

30 кВт

37 кВт

45 кВт

55 кВт

75 кВт

90 кВт

110 кВт

132 кВт

160 кВт

315 кВт

показать все

скрыть

Запчасти

Очистка сжатого воздуха